Comparatif : moulage sable, coquille, cire perdue… quel procédé de fonderie choisir ?

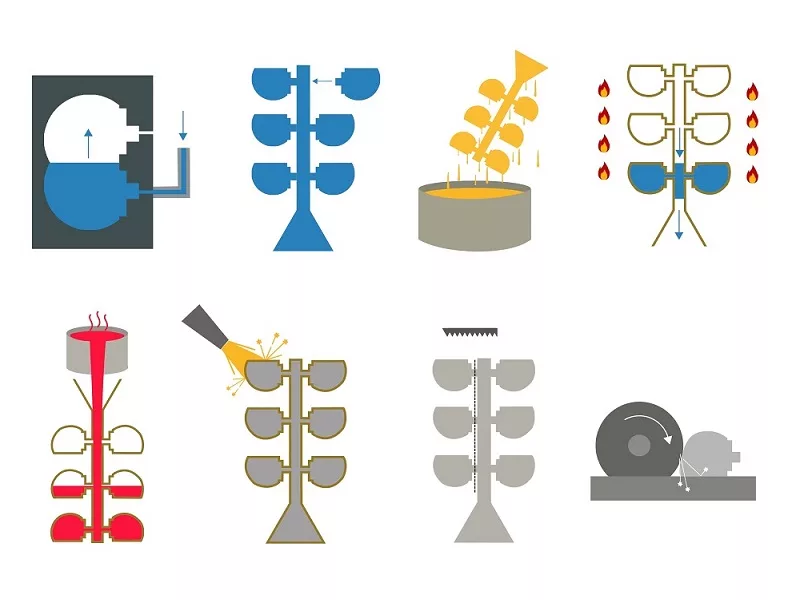

La fonderie, dont nous avons déjà parlé dans cet article, est un procédé industriel utilisé depuis des millénaires pour donner forme aux métaux. Elle consiste à couler un métal en fusion dans un moule qui lui donnera sa forme finale après refroidissement et solidification. Derrière cette idée assez simple se cache en réalité une grande diversité de techniques. Les plus répandues sont le moulage sable, le moulage coquille et la cire perdue. Chacune de ces méthodes a ses propres avantages et ses limites, ce qui soulève une question en ingénierie mécanique : comment choisir le procédé le plus adapté selon la pièce à produire ?

Le moulage sable : la méthode la plus ancienne et la plus flexible

Le moulage sable est probablement la technique la plus connue et la plus ancienne. Elle repose sur un moule fabriqué en sable aggloméré, capable de résister à la chaleur du métal en fusion. Ce moule est à usage unique, il doit être détruit après chaque coulée. L’un des grands atouts du moulage sable est sa souplesse. On peut réaliser des pièces de toutes tailles, depuis de petites formes complexes jusqu’à des éléments atteignant plusieurs tonnes.

Ce procédé reste économique, surtout lorsqu’il s’agit de produire des pièces unitaires ou en petites séries. Mais il présente aussi des limites. L’état de surface des pièces est moins précis et nécessite souvent une finition par usinage. Les tolérances dimensionnelles sont également plus larges que pour d’autres procédés, ce qui peut être un frein lorsqu’on vise des pièces mécaniques de haute précision. Une question sur ce qu’est une tolérance, on vous explique tout ici.

Le moulage coquille : la recherche d’une meilleure précision

Avec le moulage coquille, on abandonne le sable pour des moules métalliques réutilisables, souvent en acier ou en fonte. Ce changement permet de produire des pièces plus régulières avec une meilleure précision dimensionnelle. Les surfaces obtenues sont plus lisses et les tolérances plus serrées, ce qui réduit le besoin de retouches par usinage.

Ce procédé est particulièrement intéressant pour des séries moyennes à grandes, car le coût du moule métallique est plus élevé mais vite amorti par la répétition des pièces. En revanche, il ne convient pas à toutes les formes. Les géométries très complexes sont plus difficiles à réaliser avec cette technique, et les pièces de très grandes dimensions dépassent les capacités du moulage coquille.

La cire perdue : le choix de la finesse et de la complexité

Le procédé à la cire perdue repose sur la fabrication d’un modèle en cire qui sera ensuite recouvert d’une céramique formant un moule. Une fois chauffé, le modèle en cire fond et disparaît, laissant la place au métal liquide. Ce procédé est reconnu pour offrir une précision exceptionnelle et la possibilité de réaliser des formes extrêmement complexes, avec des détails fins et des parois minces.

On le retrouve notamment dans l’aéronautique, le médical ou le luxe, des domaines où la précision et l’état de surface jouent un rôle déterminant. Cependant, la cire perdue reste plus coûteuse et plus longue à mettre en œuvre que les autres techniques. Elle est donc utilisée surtout pour des pièces à forte valeur ajoutée et en séries limitées.

Comment choisir le bon procédé de fonderie ?

Le choix entre moulage sable, moulage coquille et cire perdue dépend avant tout de l’usage prévu pour la pièce et du budget disponible. Lorsqu’il s’agit de produire de grandes pièces ou de petites séries économiques, le moulage sable reste incontournable. Pour des pièces plus régulières et produites en nombre, le moulage coquille apporte un bon compromis entre précision et coût. Enfin, lorsqu’on vise des pièces complexes, légères et hautement précises, la cire perdue s’impose comme la meilleure solution malgré un prix plus élevé.

Ces procédés ne s’opposent pas mais se complètent. Chaque technique trouve son domaine d’excellence et reste encore aujourd’hui indispensable dans l’industrie.

Découvrez d’autres procédés de fabrication comme l’injection plastique.