Jidoka : le principe qui révolutionne la qualité industrielle

Jidoka : qu’est ce que c’est ?

Dans notre précédent article nous t’expliquions ce qu’était le lean manufacturing. Quand on parle d’amélioration continue, de production optimisée ou de lean manufacturing justement, un mot revient souvent : jidoka. C’est un principe clé, parfois méconnu, mais qui joue un rôle essentiel dans la qualité des pièces usinées. L’idée est simple mais puissante : arrêter la production dès qu’un défaut apparaît pour éviter qu’il ne se propage. Ce concept peut sembler technique, mais tu vas voir qu’il concerne très concrètement tout atelier mécanique moderne.

Définition du Jidoka et origine du concept

Le terme « jidoka » vient du système de production Toyota, où l’objectif était de permettre à une machine d’être autonome dans la détection des anomalies. Pour faire simple, jidoka consiste à donner l’intelligence nécessaire aux processus pour qu’ils s’arrêtent automatiquement en cas de problème.

Ce modèle repose sur une idée forte : la qualité ne doit jamais être sacrifiée pour la cadence, même dans un environnement fortement automatisé.

Ce principe place la maîtrise des défauts au cœur de la production, ce qui le rend indispensable dans les secteurs exigeants comme l’usinage de précision où la moindre erreur peut compromettre une série de pièces.

Les quatre piliers du Jidoka : comment ça fonctionne

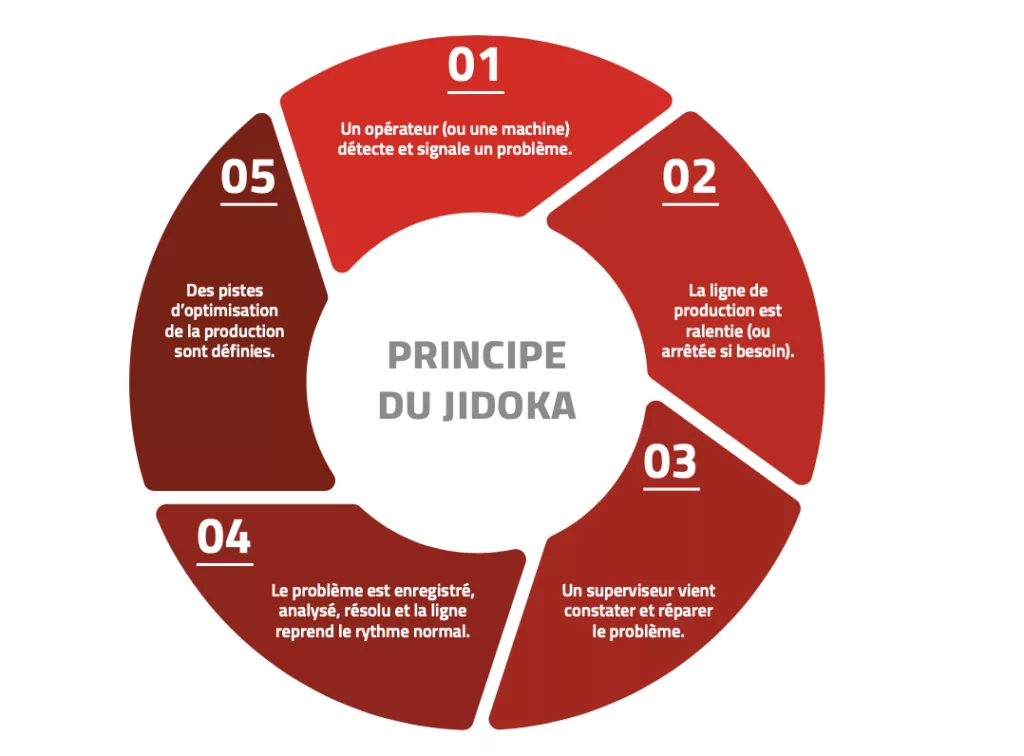

Le jidoka s’appuie sur quatre piliers qui définissent une démarche complète, bien plus large qu’un simple arrêt machine.

Tu retrouveras toujours : la détection de l’anomalie, l’arrêt immédiat, la correction rapide et enfin l’amélioration durable.

Ces étapes permettent d’éviter la répétition des mêmes erreurs, un enjeu majeur dans la fabrication de pièces mécaniques sur plan.

Dans la pratique, cela passe par des capteurs, des dispositifs d’arrêt, des standards de contrôle, mais aussi une autonomisation des opérateurs qui peuvent intervenir dès que quelque chose cloche.

C’est ce côté humain couplé à l’automatisme qui rend la méthode si efficace et si reconnue dans l’industrie.

Les avantages stratégiques du Jidoka

Le jidoka ne se limite pas à l’arrêt automatique d’une machine, il transforme profondément la manière de produire.

En stoppant les défauts dès leur apparition, on évite les rebuts, les reprises, les retards, bref toutes les petites dérives qui coûtent cher en production.

Il contribue directement à la fiabilité des pièces, à la stabilité des délais et à la confiance des clients.

Mais son impact ne s’arrête pas là. Cette logique améliore aussi la sécurité, la compréhension des processus et l’implication des opérateurs, car tout le monde participe à la résolution durable des problèmes.

C’est un véritable cercle vertueux qui soutient la performance globale d’une entreprise industrielle.

Jidoka et fabrication mécanique : pourquoi c’est indispensable

Dans le métier de fabrication de pièces sur mesure, une anomalie minime peut se transformer en série complète non conforme.

Le jidoka réduit ce risque en détectant tout écart au moment où il apparaît, ce qui est particulièrement critique pour les pièces complexes, les tolérances serrées ou les procédés multi-étapes.

Ce principe aide à garantir une qualité constante, même lorsque les volumes, les matières ou les géométries varient.

Pour qu’il fonctionne réellement, il doit être intégré dans tout le processus, depuis la conception des gammes jusqu’au contrôle final.

C’est là que se situe la difficulté : mettre en place le jidoka demande des compétences techniques solides et une compréhension fine de chaque étape d’usinage.

Si le concept de jidoka t’intéresse ou si tu veux en savoir plus sur les pratiques lean appliquées à l’usinage de précision, n’hésite pas à nous suivre sur nos réseaux sociaux.

On partage régulièrement des conseils, des retours d’expérience et des décryptages techniques.

Et surtout, on aimerait connaître ton avis sur ce principe, n’hésite pas a nous le partager.